معرفی،خواص و کاربرد الکترود 7018

شرکت الکترود میکا

برای بسیاری از مصرف کنندگان ,جوشکاری بوسیله الکترود دستی مهمترین روش اتصال دهی میباشد .برای سالهای متمادی در صنعتی همچون ساختمان استفاده از مواد مصرفی جوشکاری مطابق کدهای انجمن جوش امریکا رواج داشته است.در این میان الکترود قلیایی E7018 به دلیل امکان استفاده در بسیاری از کاربردها همواره یکی از بهترین انتخابها میباشد.این الکترود آنالیز شیمیایی مناسبی را در فلز جوش ایجاد کرده و همچنین سطح پایین هیدروژن در جوش مانع بروز مشکلاتی همچون ترک سرد میگردد. خواص مکانیکی مناسب از دیگر مزیتهای این الکترود است .برای مثال اکثر فولادهای مخصوص سازه همچون A514 نیاز به فلز جوشی با استحکام کششی بالاتر از 70000 PSI دارند و این الکترود بخوبی این نیاز را برطرف خواهد نمود.

گروه صنعتی میکا در راستای بهبود مستمر محصولات خود اقدام به معرفی الکترودی جدید از گروه قلیایی با عنوان SUPER MICA E7018 نموده است. این محصول با بکارگیری با کیفیت ترین مواد اولیه دارای خواص اپراتوری و متالورژیکی بسیار مطلوبی بوده و جهت رفع نیاز کلیه صنایع داخلی و خارجی از جمله ساختمان, کشتی سازی, نفت و گاز , نیروگاهی و ... معرفی گردیده است. کسب اطلاعاتی در رابطه با رفتار اپراتوری الکترود و خواص مکانیکی و متالورژیکی فلز جوش حاصله میتواند در استفاده از این محصول برای مصرف کنندگان مفید باشد که در ادامه به این موضوع پرداخته خواهد شد.

مشخصات کلی:

طراحی محصول:

طراحی الکترودهای گروه قلیایی به دلیل حساسیتهای موجود در پروسه جوشکاری و احتمال بالای بروز عیوب در صورت عدم رعایت برخی پارامترهای کیفی, فرایندی پیچیده میباشد. اصل اساسی در طراحی این محصول فرمولاسیونی بهینه میباشد که ضمن تامین عناصر لازم جهت رسیدن به خواص متالورژیکی مطلوب از دیدگاه خواص اپراتوری جوش نیز ترکیبی بهینه باشد .

پوشش اين الكترود ها، اغلب شامل مقادير قابل ملاحظه اي كربنات كلسيم و فلورايد است. اساس عمل حفاظت حوضچه جوش در اين كلاس از پوشش ها، سوختن كربنات كلسيم و توليدگاز CO2 است كه عمل حفاظت ازحوضچه جوش را به عهده مي گيرد.

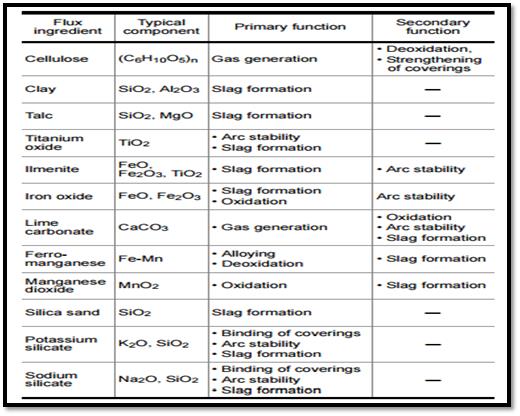

جدول زیر به معرفی ترکیبات عمده موجود در فلز جوش الکترودهای روکش دار و وظیفه هر یک از آنها پرداخته است:

پوشش اين الكترود ها، اغلب شامل مقادير قابل ملاحظه اي كربنات كلسيم و فلورايد است. اساس عمل حفاظت حوضچه جوش در اين كلاس از پوشش ها، سوختن كربنات كلسيم و توليدگاز CO2 است كه عمل حفاظت ازحوضچه جوش را به عهده مي گيرد.

جدول زیر به معرفی ترکیبات عمده موجود در فلز جوش الکترودهای روکش دار و وظیفه هر یک از آنها پرداخته است:

بطورکلی از دیدگاه متالورژیکی و تکنولوژی جوشکاری عناصر موجود در فلز جوش به دو گروه مفید و مضر تقسیم بندی میشوند برای مثال عنصر گوگرد و فسفر به عنوانی عناصری بسیار مضر شناخته شده که اثر مخربی بر خواص جوش دارند و لازم است میزان این عناصر همواره در کمترین مقدار ممکن قرار گیرد در حالیکه عنصری همچون منگنز نقشی کلیدی در فلز جوش دارد. یکی از وظایف این عنصر قابلیت اکسیژن زدایی آن است.در واقع به دلیل میل بالاتر منگنز به اکسیژن نسبت به آهن , این عنصر با اکسید آهن وارد واکنش شده و اقدام به گرفتن اکسیژن از اکسید آهن و آزاد کردن آهن در فلز جوش میکند. واکنش رخ داده به شرح زیر است :

FeO + Mn = MnO + Fe

خاصیت دیگر این عنصر تمايل منگنز به تر كيب با گوگرد است. MnS تشكيل شده در مذاب با وارد شدن به سرباره از ورود عنصر نامطلوب گوگرد به جوش جلوگیری میکند. در حالت جامد، سولفيدهاي منگنز موجود در ريزساختار حلاليت كمي داشته و آخالهاي غير فلزي را ايجاد مي كند. با حذف سولفيد آهن در هنگام ذوب و انتقال آن به سرباره، منگنز قادر است خطر ترک گرم را بكاهد.این واکنش مطابق معادله شیمیایی زیر رخ خواهد داد:

FeS + Mn= MnS +Fe

همچنین حضور این عنصر باعث كاهش سرعت سرد كردن براي رسيدن به ساختار مارتنزيت مي شود بنابراین سختي پذيري را افزايش مي دهد. ميزان اضافي منگنز با كربن واكنش مي دهد و كاربيد منگنز Mn3C بوجود مي آيد. افزودن این عنصر به فاز جوش از طریق بکار بردن پودر فرومنگنز حاصل میشود.

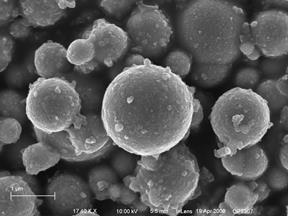

شکل 1: پودر فرو منگنز بکار رفته در روکش الکترود. هر یک از پودرهای ترکیبی در روکش الکترود استادارد آنالیز شیمیایی و دانه بندی مخصوصی داشته که الزام به رعایت آنها جهت تولید محصولی با کیفیت ضرورری است.

عنصر کلیدی دیگری اهن میباشد که وظایف زیر را بر عهده دارد:

افزایش نرخ ذوب و بالارفتن راندمان جوش

بهبود خواص کیفی جوش

بهبود خواص اپراتوری جوش

این عنصر از طریق افزودن مستقیم پودرآهنی با مشخصات تعیین شده به فلز جوش افزوده میگردد.

افزایش نرخ ذوب و بالارفتن راندمان جوش

بهبود خواص کیفی جوش

بهبود خواص اپراتوری جوش

این عنصر از طریق افزودن مستقیم پودرآهنی با مشخصات تعیین شده به فلز جوش افزوده میگردد.

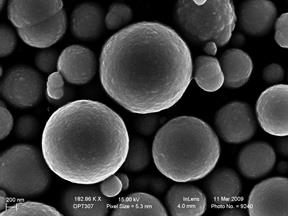

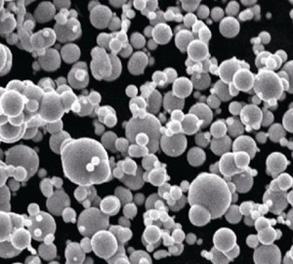

شکل 2: الف) پودر آهن کروی با سطحی صاف که منجر به ایجاد فلز جوشی با استحکام تسلیم بالا میشود

ب) پودر آهن کروی با سطح نامنظم که منجر به پایداری بیشتر قوس میگردد(منبع: HOGANAS)

ب) پودر آهن کروی با سطح نامنظم که منجر به پایداری بیشتر قوس میگردد(منبع: HOGANAS)

جداشدن آسان سرباره با کمترین پاکسازی ممکن یکی از ویژگی های برتر الکترود SUPER MICA E7018 میباشد که از طریق افزودن ترکیبات سرباره ساز همچون روتایل بدست می آید .این ترکیب علاوه بر سرباره سازی وظیفه تثبیت قوس را نیز بر عهده دارد.

شکل 3:الف)ماسه روتایل ب) اکسید منگنز یکی از وظایف این پودرها سرباره سازیست

شکل 4 )جداشدن بسیار آسان سرباره از ویژگی های برتر الکترود SUPER MICA E7018 میباشد .این ویژگی در تمامی موقعیتهای جوشکاری قابل حصول است.

میزان پاشش کم , به عنوان یک مزیت برای انواع الکترودهای جوشکاری شناخته میشود. پاشش بیش از اندازه نیاز به عملیات مجدد را باعث شده و در صرف وقت و هزینه بالاتر نقش بسزایی دارد. جهت رسیدن به این ویژگی لازم است ضمن جلوگیری از ورود آلودگیهای ناخواسته که منجر به بروز واکنشهای مضر پاشش زا میشود از ترکیبات پایدار کننده قوس نیز استفاده نمود.میزان پاشش کم الکترود SUPER MICA منجر به صرف وقت و هزینه کمتری جهت اصلاح مقاطع جوشکاری شده میگردد.

شکل 5) استفاده از الکترود با کیفیت با کمترین میزان پاشش ممکن راه حلی منطقی تر در مقایسه با انجام عملیات تکمیلی تمیزکاری بس از جوشکاری میباشد

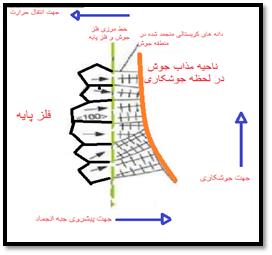

مسئله انجماد صحیح فلز جوش یکی از عوامل بسیار مهم در جوشکاری در موقعیتهای سخت مانند سقفی میباشد. لازم است نحوه انجماد به گونه ای باشد تا ضمن غلبه بر نیروی گرانش زمین و جلوگیری از شره کردن مذاب, کلیه عوامل کیفی حفظ شده و در عین حال ظاهر جوش نیز مناسب باشد. این امر از طریق افزودن ترکیباتی خاص امکان پذیر میگررد . از دیدگاه متالورژیکی این ترکیبات با کنترل نرخ سرد شدن, سرعت پیشروی جبهه انجماد را کنترل کرده و باعث غلبه بر نیروی گرانش زمین خواهند شد.

شکل 6)مسئله انجماد صحیح و قابلیت مقاومت نسبت به نیروی گرانش در جوشکاری سقفی از ویژگی های الکترود میباشد.SUPER MICA E7018

کلاس بندی و طراحی:

مطابق با سایر مواد مصرفی جوشکاری, الکترود E7018 نیز در استاندارد انجمن جوش امریکا طبقه بندی شده است. در این استاندارد حرف E نشان دهنده الکترود دستی , رقم 70 نشان دهنده استحکام کششی فلز جوش .عدد 1 نشان دهنده پوزیشن جوشکاری و عدد 8 نشان دهنده نوع روکش, مقدار نفوذ و نوع جریان قابل استفاده است.

علاوه بر این مطابق استاندارد مذکور این الکترود دارای طبقه بندی میزان هیدروژن نفوذی در فلز جوش میباشد که با علائم H4-H8-H16 نشان داده میشود .برای مثال E7018-H8 الکترودی با میزان حداکثر 8 میلی لیتر هیدروژن در 100 گرم فلز جوش خالص است.

علاوه بر این مطابق استاندارد مذکور این الکترود دارای طبقه بندی میزان هیدروژن نفوذی در فلز جوش میباشد که با علائم H4-H8-H16 نشان داده میشود .برای مثال E7018-H8 الکترودی با میزان حداکثر 8 میلی لیتر هیدروژن در 100 گرم فلز جوش خالص است.

مشخصات اپراتوری

الکترود E7018 به منظور جوشکاری با هر دو حالت AC و DC طراحی شده است .در صورت استفاده از جریان AC استفاده از پودرهای پایدار ساز باعث حفظ کیفیت قوس در حین تعویض قطبیت جریان میگردد(قطبیت جریان در حین جوشکاری AC , 120 بار در هر ثانیه تعویض میگردد). بطور کلی در حالت جوشکاری با جریان AC مشخصات ظاهری جوش به دلیل تعویض قطبیت کیفیت متوسطی دارد در حالیکه در جریان جوشکاری DCEP به دلیل ثابت ماندن قطبیت قابلیت کنترل قوس بالا رفته و ظاهر جوش نیز کیفیت مطلوب تری را دارا میباشد. تولید الکترود E7018 مخصوص جوشکاری با حالت AC از برنامه های آتی گروه میکا خواهد بود.

همواره توصیه میگردد جهت تنظیم پارامترهای جوشکاری به توصیه سازنده الکترود توجه گردد .زیرا به دلیل تفاوت در فرمولاسیون مواد بکار رفته نمیتوان یک جریان ثابت را برای دو برند مختلف بکار گرفت. بطور مثال درصدهای متفاوت ترکیبات پایدار کننده قوس جریانهای متفاوتی را جهت جوشکاری در پوزیشن های مختلف نیازمند است.

توصیه میگردد جهت حصول بهترین نتیجه در جوشکاری الکترود SUPER MICA E7018 از جریانهای زیر استفاده گردد:

همواره توصیه میگردد جهت تنظیم پارامترهای جوشکاری به توصیه سازنده الکترود توجه گردد .زیرا به دلیل تفاوت در فرمولاسیون مواد بکار رفته نمیتوان یک جریان ثابت را برای دو برند مختلف بکار گرفت. بطور مثال درصدهای متفاوت ترکیبات پایدار کننده قوس جریانهای متفاوتی را جهت جوشکاری در پوزیشن های مختلف نیازمند است.

توصیه میگردد جهت حصول بهترین نتیجه در جوشکاری الکترود SUPER MICA E7018 از جریانهای زیر استفاده گردد:

| جریان مستقیم قطب معکوس | ||

| جریان مورد توصیه (آمپر) | طول الکترود (میلیمتر) | قطر الکترود (میلیمتر) |

| 95-60 | 350 | 2.5 |

| 150-90 | 450 | 3.25 |

| 200-130 | 450 | 4 |

| 260-180 | 450 | 5 |

تکنیک جوشکاری:

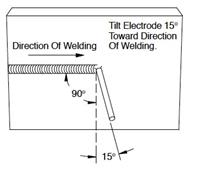

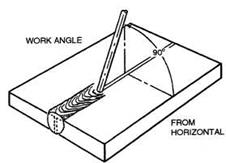

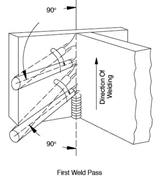

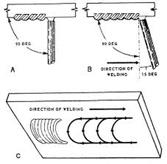

استفاده از تکنیک صحیح جوشکاری, اصلی مهم در استفاده از الکترود E7018 میباشد.بطوریکه با کیفیت ترین الکترود در صورت عدم استفاده از تکنیک مناسب جوشکاری نتیجه ای نامطلوب را در بر خواهد داشت.استفاده از زاویه مناسب الکترود با سطح کار اصلی مهم در بکار گیری E7018 میباشد.در صورت جوشکاری در موقعیت عمودی سربالا زاویه ای مابین 3 تا 5 درجه مناسب خواهد بود . در این موقعیت لازم است حرکت موجی دست جوشکار بصورت ملایم انجام گیرد.در موقعیت جوشکاری تخت و افقی کنترل قوس با کمترین موج دهی ضروری است و لازم است جهت پیشگیری از بروز عیوبی همچون مک الکترود بصورت مسلط بر بالای حوضچه جوش نگه داری شود.زاویه الکترود نسبت به سطح کار در حالت تخت مابین 15 تا 30 درجه توصیه میگردد.

شکل 7) در استفاده از الکترود SUPER MICA E7018 همواره به استفاده از تکنیک صحیح جوشکاری توجه شود

همچنین در جوشکاری حالت تخت و افقی بیشنهاد میگردد به منظور کسب کیفیت ظاهری مناسب, پهنای جوش برابر با 2.5 برابر قطر مغزی الکترود در نظر گرفته شود.پهنایی بالاتر از مقدار ذکر شده میتواند منجر به بروز عیوبی همچون ناخالصی سرباره گردد.

بسته بندی , نگهداری و استفاده مجدد

به دلیل حساسیت الکترودهای گروه قلیایی به رطوبت و به دلیل جلوگیری از عیوب ناشی از این مسئله همواره لازم است تا تولیدکنندگان و مصرف کنندگان این محصول موارد ایمنی جهت جلوگیری از بروز هرگونه مشکلی را رعایت کنند.بسته بندی این محصول به گونه ای خواهد بود تا خطر نفوذ رطوبت به حداقل ممکن برسد. همچنین لازم است مصرف کنندگان نیز در صورت باز شدن الکترود و درحین مصرف, الکترودها را در آون مخصوص قرار داده و در صورت قرار گرفتن آنها در معرض هوای آزاد نسبت به بازپخت آن مطابق دستورالعمل شرکت سازنده اقدام کنند.

همچنین در برخی از کدهای استاندارد مدت زمان قرار گیری در معرض هوای آزاد بطور دقیق تعیین شده و حداکثر تعداد دفعات و مدت زمان قرار گیری در آون نیز تعیین گردیده است.اینگونه ملاحضات جهت جلوگیری از تنزل کیفیت الکترود ضروری بوده و لازم است همواره به دستورالعمل کدهای مختلف استانداردهای مربوطه توجه گردد.

در صورت نیاز به بازپخت , الکترود SUPER MICA E7018 دردمای 300 تا 350 درجه به مدت 2 ساعت و یا 400 تا 450 درجه به مدت 1ساعت بازپخت گردد.

همچنین در برخی از کدهای استاندارد مدت زمان قرار گیری در معرض هوای آزاد بطور دقیق تعیین شده و حداکثر تعداد دفعات و مدت زمان قرار گیری در آون نیز تعیین گردیده است.اینگونه ملاحضات جهت جلوگیری از تنزل کیفیت الکترود ضروری بوده و لازم است همواره به دستورالعمل کدهای مختلف استانداردهای مربوطه توجه گردد.

در صورت نیاز به بازپخت , الکترود SUPER MICA E7018 دردمای 300 تا 350 درجه به مدت 2 ساعت و یا 400 تا 450 درجه به مدت 1ساعت بازپخت گردد.

بطور کلی الکترود E7018 به عنوان گزینه ای مناسب برای کاربردهای مختلف شناخته میشود .این الکترود دارای قوسی پایدار , نرم , و بدون تلاطم و با پاشش کم میباشد و از انجایی که در کاربرد این الکترود نیاز به تنظیم حرارت ورودی و کنترل دقیق قوس میباشد , برخورداری از این خواص ضروری بنظر میرسد.به علاوه فقدان این خواص نیاز به تمیزکاری و عملیات مجدد را ایجاد خواهد نمود که این امر موجب صرف وقت و هزینه اضافی خواهد شد .

این الکترود همچنین نفوذ مناسبی را ایجاد کرده و در صورت استفاده از تکنیک جوشکاری صحیح مانع از بروز عیوبی همچون عدم ذوب مناسب خواهد شده. نرخ جایگزینی حدود 115 درصد از دیگر خواص این الکترود میباشد که این ویژگی باعث خواهد شد تا جوشکار مقدار بیشتری از فلز جوش را در مدت زمانی کمتر به محل اتصال انتقال دهد .این ویژگی با افزودن پودر آهن با کیفیت در روکش الکترود ایجاد خواهد شد.

سایر عناصر همچون منگنز و سیلیس ( هردو این عناصر در کلاسبندی های متفاوت این الکترود حضور دارند) خواصی مهم را در فلز جوش ایجاد خواهد نمود .یکی از این خواص ایجاد ویژگی اکسیژن زدایی و تصفیه فلز جوش میباشد که در کاربردی همچون جوشکاری مقاطع فولادی ساختمان که معمولا حاوی زنگ , چربی میباشند مانع بروز عیوبی همچون مک میگردد .

از دیگر خواص این الکترود میتوان به سهولت برقراری مجدد قوس در نقاط اتمام پاس قبلی اشاره کرد .در این حالت در صورت بکار بردن تکنیک مناسب, جوش حاصله عاری از هرگونه مک بوده و کیفیت مناسبی خواهد داشت.هرچند در برخی از دستورالعمل های جوشکاری, اجازه انجام این تکنیک داده نشده است.

این الکترود همچنین نفوذ مناسبی را ایجاد کرده و در صورت استفاده از تکنیک جوشکاری صحیح مانع از بروز عیوبی همچون عدم ذوب مناسب خواهد شده. نرخ جایگزینی حدود 115 درصد از دیگر خواص این الکترود میباشد که این ویژگی باعث خواهد شد تا جوشکار مقدار بیشتری از فلز جوش را در مدت زمانی کمتر به محل اتصال انتقال دهد .این ویژگی با افزودن پودر آهن با کیفیت در روکش الکترود ایجاد خواهد شد.

سایر عناصر همچون منگنز و سیلیس ( هردو این عناصر در کلاسبندی های متفاوت این الکترود حضور دارند) خواصی مهم را در فلز جوش ایجاد خواهد نمود .یکی از این خواص ایجاد ویژگی اکسیژن زدایی و تصفیه فلز جوش میباشد که در کاربردی همچون جوشکاری مقاطع فولادی ساختمان که معمولا حاوی زنگ , چربی میباشند مانع بروز عیوبی همچون مک میگردد .

از دیگر خواص این الکترود میتوان به سهولت برقراری مجدد قوس در نقاط اتمام پاس قبلی اشاره کرد .در این حالت در صورت بکار بردن تکنیک مناسب, جوش حاصله عاری از هرگونه مک بوده و کیفیت مناسبی خواهد داشت.هرچند در برخی از دستورالعمل های جوشکاری, اجازه انجام این تکنیک داده نشده است.

کليه حقوق الکترودبازار متعلق به فروشگاه کليني مي باشد.