جوشکاری هوا گاز

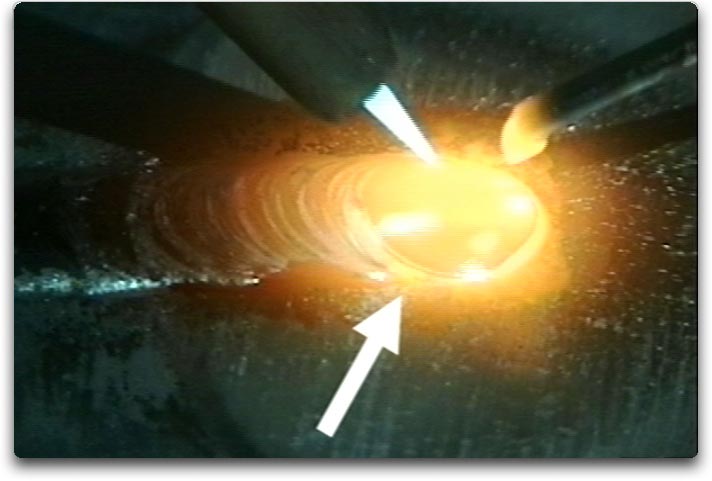

جوشکاری با گاز (gas welding) یا GW که معمولا جوشکاری اکسیگاز (oxy-gas welding)، جوشکاری اکسی سوخت (oxy-fuel welding)، جوشکاری اکسی استیلن (oxyacetylene welding) یا جوشکاری اکسی (oxy welding) نیز خوانده میشود، یکی از روشهای قدیمی جوشکاری است که به سبب ویژگیهای یکتای خود هنوز در صنعت کاربرد گستردهای دارد. جوشکاری با گاز فرآیندی است که به وسیله یک مشعل جوشکاری (welding torch) سوخت گاز و اکسیژن را برای جوشکاری فلزات به کار میبرد. مشعل یک گاز سوختنی را با نسبت مناسب با اکسیژن ترکیب میکند و فرآیند احتراق را در دمای مناسب انجام میدهد. شعله داغ لبههای قطعات جوشکاری را ذوب میکند تا پس از انجماد تشکیل اتصال جوش بدهند.

برای افزایش دمای شعله، به جای هوا از اکسیژن خالص استفاده میشود تا در محیط اتاق امکان ذوب موضعی متریال قطعه کار مانند فولاد را فراهم کند. شعله رایج پروپان/هوا در دمای حدود 2000 درجه سانتیگراد میسوزد؛ در حالی که شعله پروپان/اکسیژن در دمای حدود 2500 درجه سانتیگراد و شعله استیلن/اکسیژن در حدود 3500 درجه سانتیگراد میسوزد.

اکسی سوخت یکی از قدیمیترین فرآیندهای جوشکاری است که هنوز هم در صنعت استفاده میشود. در دهههای اخیر استفاده از آن در کاربردهای صنعتی کمتر شده است و تکنولوژیهای دیگری ابداع و مورد قبول واقع شدهاند. جوشکاری گازی هنوز هم برای جوش لولهها و تیوبها و تعمیرات استفاده میشود. جوشکاری گازی اغلب برای ساخت برخی از انواع آثار هنری مبتنی بر فلز نیز کاربرد دارد. همچنین جوشکاری اکسی سوخت نسبت به جوشکاری برقی در شرایط عدم دسترسی به برق دارای مزیت است و به این ترتیب روش جوشکاری گازی قابل حملتر از جوشکاری الکتریکی میباشد.

برای افزایش دمای شعله، به جای هوا از اکسیژن خالص استفاده میشود تا در محیط اتاق امکان ذوب موضعی متریال قطعه کار مانند فولاد را فراهم کند. شعله رایج پروپان/هوا در دمای حدود 2000 درجه سانتیگراد میسوزد؛ در حالی که شعله پروپان/اکسیژن در دمای حدود 2500 درجه سانتیگراد و شعله استیلن/اکسیژن در حدود 3500 درجه سانتیگراد میسوزد.

اکسی سوخت یکی از قدیمیترین فرآیندهای جوشکاری است که هنوز هم در صنعت استفاده میشود. در دهههای اخیر استفاده از آن در کاربردهای صنعتی کمتر شده است و تکنولوژیهای دیگری ابداع و مورد قبول واقع شدهاند. جوشکاری گازی هنوز هم برای جوش لولهها و تیوبها و تعمیرات استفاده میشود. جوشکاری گازی اغلب برای ساخت برخی از انواع آثار هنری مبتنی بر فلز نیز کاربرد دارد. همچنین جوشکاری اکسی سوخت نسبت به جوشکاری برقی در شرایط عدم دسترسی به برق دارای مزیت است و به این ترتیب روش جوشکاری گازی قابل حملتر از جوشکاری الکتریکی میباشد.

منبع: سايت مکانيزم

زمانی که میزان بیشتری از فلز مورد نیاز باشد، سیم جوش یا میله فیلر (filler rod) به کار میرود. در صورتی که نیاز به حفاظت از حوضچه مذاب باشد جریانهای حفاظتی (shielding flux) به کار میروند.

بیشتر فلزات تجاری را میتوان به وسیله جوشکاری با گاز به هم جوش داد به جز فلزات فعال (تیتانیوم و زیرکونیوم) و نیز فلزات نسوز (تنگستن و مولیبدن).

تجهیزات جوشکاری گازی

سیلندر گاز سوخت به همراه رگولاتور فشار (pressure regulator)

سیلندر اکسیژن به همراه رگولاتور فشار

مشعل جوشکاری (welding torch)

شلنگ آبی رنگ اکسیژن

شلنگ قرمز رنگ سوخت گاز

چرخ دستی برای جابهجایی سیلندرهای گاز

بیشتر فلزات تجاری را میتوان به وسیله جوشکاری با گاز به هم جوش داد به جز فلزات فعال (تیتانیوم و زیرکونیوم) و نیز فلزات نسوز (تنگستن و مولیبدن).

تجهیزات جوشکاری گازی

سیلندر گاز سوخت به همراه رگولاتور فشار (pressure regulator)

سیلندر اکسیژن به همراه رگولاتور فشار

مشعل جوشکاری (welding torch)

شلنگ آبی رنگ اکسیژن

شلنگ قرمز رنگ سوخت گاز

چرخ دستی برای جابهجایی سیلندرهای گاز

مزایای جوشکاری گازی

فرآیند همهکاره

تجهیزات ارزان و قابل حمل

بدون نیاز به تامین برق

مناسب برای جوشکاری ورقهای نازک، لولههای جدار نازک و لولههای با قطر کم

معایب جوشکاری گازی

نیاز به اوپراتور با مهارت بالا

کمی سرعت جوشکاری

دمای شعله کمتر از جوشکاری قوسی

در همراهی با گازهای محافظ، میزان دود بسیار زیاد خواهد بود

برخی از فلزات ذوب نمیشوند (فلزات فعال و نسوز)

بالا بودن حرارت ورودی به قطعه

گران بودن جوشکاری ورقهای ضخیم به جز در کارهای تعمیراتی

امکان انفجار

فرآیند همهکاره

تجهیزات ارزان و قابل حمل

بدون نیاز به تامین برق

مناسب برای جوشکاری ورقهای نازک، لولههای جدار نازک و لولههای با قطر کم

معایب جوشکاری گازی

نیاز به اوپراتور با مهارت بالا

کمی سرعت جوشکاری

دمای شعله کمتر از جوشکاری قوسی

در همراهی با گازهای محافظ، میزان دود بسیار زیاد خواهد بود

برخی از فلزات ذوب نمیشوند (فلزات فعال و نسوز)

بالا بودن حرارت ورودی به قطعه

گران بودن جوشکاری ورقهای ضخیم به جز در کارهای تعمیراتی

امکان انفجار

فراگیرترین روشهای جوشکاری گازی

جوشکاری اکسیاستیلن (oxyacetylen welding) یا OAW

جوشکاری اکسیهیدروژن (oxyhydrogen welding) یا OHW

جوشکاری گاز پرفشار (pressure gas welding) یا PGW

گازهای سوختنی در جوشکاری گازی

گازهای سوختنی که برای جوشکاری مورد استفاده قرار میگیرند باید دارای ویژگیهای زیر باشند:

بالا بودن دمای شعله

بالا بودن سرعت احتراق

بالا بودن انرژی حرارتی تولید شده

کمترین اثر مخرب بر روی جوش

تهیه ساده و ارزان

در بین گازهای موجود، گاز استیلن دارای همه این ویژگیها میباشد و بیشتر در جوشکاری مورد استفاده قرار میگیرد. گازهای دیگر مانند پروپان، گاز طبیعی، متیل استیلن، پروپادین و پروپیلن دمای بالایی تولید میکنند ولی سرعت احتراق آنها پایین است. شعله بعضی از گازها نیز زمانی که در نسبت هوا به سوخت مناسب تنظیم میشوند دارای خاصیت اکسیدکنندگی است. گازهای بالا بیشتر برای برشکاری و لحیم کاری و همچنین کارهایی که نیاز به نرخ انتقال حرارتی بالایی نمیباشد مورد استفاده قرار میگیرند.

گاز عامل اشتعال در جوشکاری گازی

همه مواد برای سوختن نیاز به گاز اکسیژن دارند. در هوای اتمسفر 21 درصد حجمی اکسیژن وجود دارد. اگر از هوا برای احتراق استفاده شود، نیتروژن وارد واکنش سوختن نمیشود و این نیتروژن قسمتی از حرارت سوختن را جذب میکند و باعث کاهش درجه حرارت شعله میشود. بنابراین برای مصارف جوشکاری گاز اکسیژن را به صورت خالص مورد استفاده قرار میدهند.

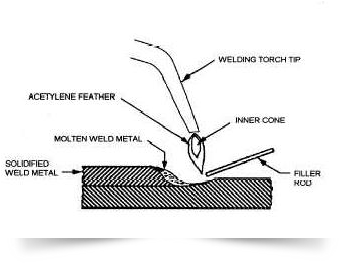

مشعل جوشکاری

وظیفه مشعل جوشکاری این است که گاز اکسیژن و گاز سوختنی را به میزان معینی با هم مخلوط نموده و آن را با سرعت بیشتر از سرعت احتراق گاز از سر مشعل خارج سازد.

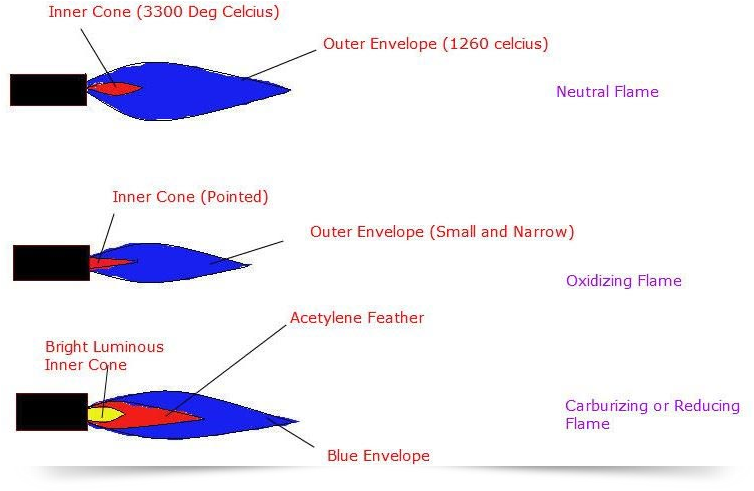

انواع شعله در جوشکاری گازی

دمای شعله بر حسب نوع گاز سوختی و نسبت اکسیژن در احتراق تعیین میشود که در حدود 2500 تا 3500 درجه سانتیگراد میباشد. بر اساس نسبت سوخت گاز و اکسیژن در مخلوط احتراق، احتراق میتواند از نظر شیمیایی خنثی (neutral)، اکسیدکننده (oxidizing) و یا احیا کننده (carburizing) باشد. شعله خنثی در اثر ترکیب استوکیومتری (stochiometric) گازها ایجاد میشود؛ در حالی که شعله اکسیدکننده در شرایط اکسیژن بیشتر و شعله احیا کننده در شرایط سوخت بیشتر خواهد بود.

همه مواد برای سوختن نیاز به گاز اکسیژن دارند. در هوای اتمسفر 21 درصد حجمی اکسیژن وجود دارد. اگر از هوا برای احتراق استفاده شود، نیتروژن وارد واکنش سوختن نمیشود و این نیتروژن قسمتی از حرارت سوختن را جذب میکند و باعث کاهش درجه حرارت شعله میشود. بنابراین برای مصارف جوشکاری گاز اکسیژن را به صورت خالص مورد استفاده قرار میدهند.

مشعل جوشکاری

وظیفه مشعل جوشکاری این است که گاز اکسیژن و گاز سوختنی را به میزان معینی با هم مخلوط نموده و آن را با سرعت بیشتر از سرعت احتراق گاز از سر مشعل خارج سازد.

انواع شعله در جوشکاری گازی

دمای شعله بر حسب نوع گاز سوختی و نسبت اکسیژن در احتراق تعیین میشود که در حدود 2500 تا 3500 درجه سانتیگراد میباشد. بر اساس نسبت سوخت گاز و اکسیژن در مخلوط احتراق، احتراق میتواند از نظر شیمیایی خنثی (neutral)، اکسیدکننده (oxidizing) و یا احیا کننده (carburizing) باشد. شعله خنثی در اثر ترکیب استوکیومتری (stochiometric) گازها ایجاد میشود؛ در حالی که شعله اکسیدکننده در شرایط اکسیژن بیشتر و شعله احیا کننده در شرایط سوخت بیشتر خواهد بود.

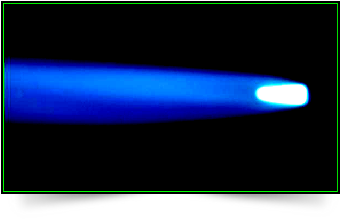

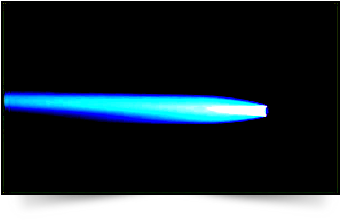

شعله خنثی شعلهای است که در اغلب موارد برای جوشکاری یا برشکاری استفاده میشود. جوشکار به عنوان نقطه شروع و برای تمام تنظیمات شعله از شعله خنثی استفاده میکند زیرا به راحتی تعریف شده است. این شعله زمانی به دست میآید که جوشکار در حالی که به آرامی شیر اکسیژن را در بدنه مشعل باز میکند برای اولین بار تنها دو منطقه شعله را ببینید. در این نقطه استیلن به طور کامل در اکسیژن جوشکاری و هوای اطراف میسوزد. ای شعله از نظر شیمیایی خنثی است. دو بخش این شعله شامل مخروط داخلی آبی روشن و مخروط خارجی آبی تیرهتر تا بی رنگ میباشند. مخروط داخلی جایی است که در آن استیلن و اکسیژن ترکیب میشوند. نوک این مخروط داخلی داغترین بخشی شعله با دمای حدود 3300 درجه سانتیگراد است که حرارت کافی را برای ذوب راحت فولاد فراهم میکند. در مخروط داخلی استیلن تجزیه شده و به صورت به صورت ناقص به هیدروژن و مونواکسید کربن میسوزد که این دو گاز در مخروط بیرونی با اکسیژن بیشتر هوای اطراف مخلوط شده و میسوزند.

شعله خنثی

استیلن اضافی شعله احیا کننده (carburizing flame) یا شعله کاهنده (reducing flame) ایجاد میکند. شعله احیاکننده با یک هاله اضافی در جلوی هسته آبی مشخص میگردد. در این شعله مقداری کربن و هیدروژن نسوخته وجود دارد که میتوانند باعث افزایش کربن در جوشکاری فولاد گردد. این شعله با سه منطقه شعله مشخص میشود؛ مخروط داغ درونی، یک لایه استیلنی سفید و گرم و مخروط بیرونی آبی رنگ. این شعله زمانی که اکسیژن برای اولین بار به استیلن در حال سوختن اضافه شود، دیده میشود. میتوان هاله را با اضافه کردن مقدار بیشتر اکسیژن به شعله تنظیم و کوچکتر کرد. کربن نسوخته شعله را ایزوله میکند و دما را به حدود 2800 درجه سانتیگراد کاهش میدهد. شعله کاهشی به طور معمول برای عملیات سختکاری سطحی (hardfacing) و یا جوشکاری لوله استفاده میشود. لایه استیلن به دلیل احتراق ناقص استیلن ایجاد میشود و باعث ایجاد کربن مازاد در میشود. بخشی از این کربن در فلز مذاب حل شده و آن را کربونیزه میکند. شعله کربونیزه باعث حذف اکسیژن از اکسید آهنی میشود که ممکن است وجود داشته باشد. به همین دلیل این شعله را به نام شعله کاهنده میشناسند.

شعله احیا کننده

شعله اکسید کننده (oxidizing flame) سومین تنظیم ممکن در شعله است. این شعله زمانی تشکیل میشود که نسبت اکسیژن به استیلن مورد نیاز برای یک شعله خنثی به صورتی تغییر کند که اکسیژن بیش از مقدار مورد نیاز باشد. این شعله داغتر از دو شعله دیگر است زیرا گازهای قابل احتراق نیاز به جستجوی زیادی برای پیدا کردن مقدار لازم اکسیژن ندارند. این شعله به دلیل اثر آن بر روی فلز اکسید کننده خوانده میشود. شعله اکسید کننده معمولا ترجیح داده نمیشود زیرا ایجاد اکسیدهای نامطلوب میکند که از نظر ساختاری و مکانیکی برای بیشتر فلزات مضر است. درشعله اکسید کننده، مخروط داخلی رنگ ملایم متمایل ارغوانی دارد که در قسمت نوک باریکتر و کوچکتر شده و صدای شعله خشن میشود. از شعله اکسیدی قوی برای جوشکاری برنج و آلیاژهایی روی استفاده میگردد. از شعله اکسیدی ضعیفتر برای جوشکاری فلزاتی که دارای روکش روی میباشند، استفاده میگردد.

شعله اکسید کننده

کليه حقوق الکترودبازار متعلق به فروشگاه کليني مي باشد.

کليه حقوق الکترودبازار متعلق به فروشگاه کليني مي باشد.