پرسش و پاسخ مربوط به جوشکاری با قوس الکتریکی

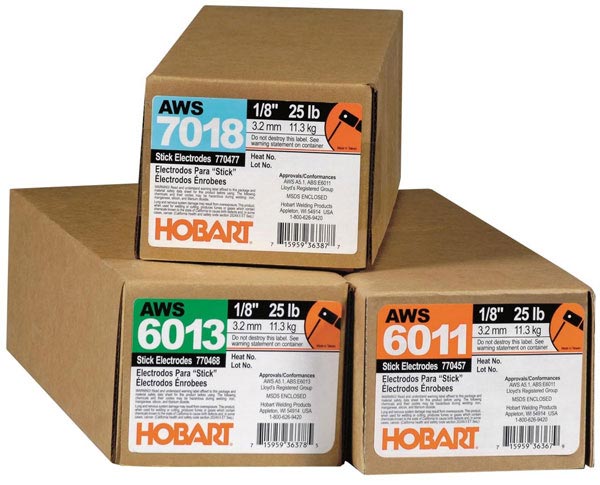

سؤال : چرا طبقه بندي محصولات جوشكاري معمولاً مطابق استاندارد AWS است ؟

جواب : طبقه بندي الكترودهاي جوشكاري بر اساس استانداردهاي EN . DIN . BS . AWS ، استاندارد ملي ايران 871 و .... در كشورهاي مختلف مرسوم است ولي از آنجا كه در صنايع ايران استانداردهاي AWS آمريكا و DIN آلمان بيشتر شناخته شده تر هستند و صنايع ايران از اين دو و استاندارد ملي ايران بيشتر استفاده مي كنند مبناي طبقه بندي الكترودهاي جوشكاري در بين توليد كنندگان الكترود گرديده است و معمولاً در كتابچه هاي راهنماي توليد كنندگان الكترود جوشكاري ديده مي شود كه براي هر الكترود جوشكاري ( مثلاً E6010 ) معادل آن در استانداردهاي مختلف ذكر مي شود .

سؤال : آيا روش ساده اي براي كنترل سلامت روكش الكترود جوشكاري وجود دارد ؟

جواب : از نظر ظاهري الكترود جوشكاري بايد داراي روكش صاف و يكدست بوده و عاري از هر گونه ترك طولي و عرضي ، عدم پريدگي روكش در جاهاي مختلف ، عدم آغشته بودن به مواد روغني و چربي و رنگ ، عدم وجود خمير اضافي، لهيدگي ويا حفرات ريز و درشت در جاهاي مختلف روكش باشد كه همه اين موارد به صورت چشمي قابل رؤيت هستند و از نظر استحكام روكش ، اگر الكترود جوشكاري از ارتفاع يك متري بر روي پليت فلزي رهاشود نبايد روكش الكترود دچار مشكل گردد .

سؤال: آمپر جوشكاري در جوشكاري الكترودها تا چه حد مهم است و مبناي انتخاب آمپر مناسب چيست ؟

جواب : معمولاً جريان برق متناسب با قطر الكترود مصرفي و شرايط جوشكاري تنظيم مي شود . هر چه قطر الكترود بيشتر باشد جريان مصرفي بيشتر است . هميشه بايستي به ميزان آمپري كه سازنده الكترود توصيه كرده است توجه گردد ولي اگر جدول آمپر در دسترس نباشد مي توان طبق قاعده كلي گفت : عدد آمپر با عدد قطر برحسب هزارم اينچ تقريباً برابر است براي مثال الكترود به قطر 3.25 ميلي متر كه معادل يك هشتم اينچ (0.125 اينچ ) است با 125 آمپر خوب كار مي كند. (البته برای جوشکاری نفوذی می توان قطر الکترود را به توان 2 رساند و ضرب در 16 کرد!) تنظيم نا مناسب آمپر جوشكاري مشكلات زيادي را در جوشكاري و نهايتاً كيفيت جوش ايجاد مي كند كه به برخي از آنها اشاره مي شود:

الف - اگر آمپر پايين تر ازحد لازم باشد :

جوشكاري با سختي انجام مي گيرد ، احتمال چسبيدن نوك الكترود به قطعه كار زياد شده ، وجوش حاصله داراي گرده ( ارتفاع ) زياد خواهد بود و سطح جوش صاف و يكدست نخواهد بود .

ب - اگر آمپر جوشكاري خيلي بيشتر از حد لازم باشد :

1 - شدت سوختن الكترود زياد بوده و روكش نيمه دوم الكترود مي سوزد و سرخ مي شود و كيفيت لازم براي جوشكاري را نخواهد داشت .

2 - پاشش خيلي زياد مي شود .

3 - سرباره (گل جوش ) چسبنده تر مي شود .

4 - جوش حاصله از گرده مناسبي بر خوردار نيست و استحكام جوش به اين ترتيب به شدت افت مي كند .

5 - منگنز جوش مي سوزد و احتمال ترك خوردن جوش زياد مي شود .

6 - به نظر مي رسد دود جوشكاري زياد شده است .

لازم به ذكر است معمولاً جوشكاران به خاطر بالابردن سرعت جوشكاري ، از آمپر بالاتر از حد مورد نياز استفاده مي كنند . ولي غافل هستند كه با اين كار چه مشكلاتي براي جوش ايجاد مي شود .

سؤال : آيا پيشگرم كردن الكترود جوشكاري قبل از جوشكاري نياز است ؟ چگونه مي توان تشخيص داد كه الكترود بايد پيشگرم شود ؟

جواب : پيشگرم كردن الكترود هاي جوشكاري قبل از جوشكاري معمولاً بجز براي الكترودهاي قليايي مورد نياز نيست مگر آنكه الكترود به دلايل مختلف جذب رطوبت كرده باشد . كه تشخيص آن خيلي راحت نيست ولي معمولاً الكترودي كه رطوبت زياد جذب كرده باشد شوره هايي بر روي روكش آن ديده مي شود و يا در هنگام جوشكاري داراي پاشش زياد است . معمولاً اگر در جوشكاري يك شاخه الكترود ، مقدار پاشش ها در نيمه اول با نيمه دوم الكترود متفاوت باشد نشان مي دهد كه الكترود رطوبت جذب كرده است در اين حالت پشت سرباره حاصل از جوشكاري نيز تقريباً متفاوت است يعني در نيمه اول به دليل وجود رطوبت و خروج گازها از جوش پشت سرباره متخلخل تر از سرباره نيمه دوم الكترود خواهد بود . در هر صورت بامشكوك شدن به جذب رطوبت در روكش الكترود بهتر است الكترود قبل از جوشكاري پيشگرم شود .

الكترودهاي قليايي ( مثل E7018) حتماً قبل از جوشكاري بايد پيشگرم شوند كه معمولاً سازندگان الكترود شرايط و نحوه پيشگرم آن را بر روي بسته ها قيد نموده اند

سؤال : دلايل ايجاد ترك در جوش چيست و چگونه مي توان از ايجاد ترك بعد از جوشكاري جلوگيري كرد ؟

جواب : ترك خوردن جوش در حين جوشكاري و يا بعد از آن به دلايل زيادي مي تواند صورت گيرد كه در زير به برخي از آنها اشاره مي شود :

1 - عدم تطابق آناليز فلز پايه با الكترود مصرفي : در بعضي موارد ديده شده كه آناليز فلز پايه جوشكاري شده داراي عناصري مثل كربن ، گوگرد و فسفر بالا مي باشد و الكترود انتخابي مناسب نبوده مثلاً از E6013 در جوشكاري آن استفاده شده است . لذا بايد دقت شود با توجه به آناليز شيميايي و خواص مكانيكي فلز پايه نوع و سايز الكترود مصرفي انتخاب شود .

2 - عدم تطابق ضخامت فلز پايه با نوع و سايز الكترود مصرفي : براي مثال براي جوشكاري دو قطعه باضخامت 10mm اگر از الكترود سايز 2.5mm استفاده شود احتمال ترك خوردن جوش خيلي بالا مي رود .

3 - شدت جريان نا مناسب در جوشكاري : آمپر نامناسب ، مخصوصاً استفاده از آمپر خيلي زياد در جوشكاري به دليل سوختن عناصر آلياژي جوش ، كيفيت را به شدت پايين آورده و عامل مهمي در ترك خوردن جوش مي باشد .

4 - عدم مهارت جوشكار در ايجاد جوش صاف و يكدست .

5 - شرايط كار : عدم تميزي قطعه ( آغشتگي به رنگ ،روغن ، گريس و .... ) بر روي كيفيت جوش تاثير گذاشته و كيفيت و استحكام آن رابه شدت كاهش مي دهد .

6 - جوشكاري در شرايط نا مساعد : جوشكاري در شرايط هواي باراني و يا باد شديد و يا در هواي بسيار سرد و عدم پيشگرم قطعه كار باعث مي شود جوش حاصله كيفيت و استحكام مناسب را نداشته باشد .

7 - استفاده از الكترود جوشكاري نا مرغوب ( الكترودهاي مشكل دار از نظر آناليز شيميايي جوش ، الكترودهاي خيس و ....)

8 - ترك هيدروژني : هيدروژن نفوذي با تنش هاي پسماند كه در حين جوشكاري ايجاد مي شوند تركيب شده و در فولادهاي حساس به ترك (معمولاً فولادهاي پر كربن ) ممكن است منجر به ترك در ساعات و يا روزهاي پس از اتمام فر آيند جوشكاري شود . در اين گونه موارد استفاده از اقلام مصرفي كم هيدروژن ( الكترودهاي قليايي مثل E7018 ) پيشنهاد مي شود . علاوه بر آن رعايت دستورالعمل هاي پيش گرم ، دماي بين پاسي و عمليات حرارتي بعد از جوشكاري از عوامل بسيار مؤثر در كنترل ترك هيدروژني مي باشند .

سؤال : پيشگرم قطعه كار قبل از جوشكاري در چه مواقعي نياز است؟

جواب : ترك خوردن جوش در حين جوشكاري و يا بعد از آن به دلايل زيادي مي تواند صورت گيرد كه در زير به برخي از آنها اشاره مي شودجواب : پيشگرم قطعه كار منجر به كاهش سرعت سرد شدن در ناحيه جوش و ناحيه تحت تاثير جوش مي شود پارامترهاي مؤثر در تعيين دماي پيشگرم را مي توان ضخامت قطعه كار ، استحكام جوش ، مقدار عناصر آلياژي جوش و ميزان هيدروژن فلز جوش عنوان كرد . علاوه بر موارد فوق الذكر پيشگرم قطعه كار قبل از جوشكاري در شرايطي كه قطعه كار خيس ، آغشته به رنگ و روغن و چربي و ... باشد نياز است . پيشگرم قطعه كار عمدتاً با مشعل هاي حرارتي و يا المنت هاي الكتريكي انجام مي شود .

سؤال : تاريخ انقضاء مصرف براي الكترود جوشكاري چگونه تعيين مي شود ؟

جواب : براي الكترود جوشكاري اگر شرايط نگهداري و انبارداري مطابق با استانداردهاي تعريف شده باشد فاسد شدن الكترود و تاريخ انقضاء مصرف بي معني است ولي اگر جذب رطوبت در روكش صورت گيرد روكش الكترود به مرور زمان خاصيت خود را از دست داده و كيفيت جوش مناسبي بعد از جوشكاري ارائه نخواهد داد . البته در صورت جذب رطوبت توسط روكش الكترود ، پيشگرم كردن الكترود تا حدود زيادي مشكلات را حل مي كند .

سوال : دمای بین پاسی چیست؟

جواب: دمای بين پاسی عبارتست از دمای قطعه در ناحيه جوشکاری درست قبل از اعمال پاس دوم و يا بين هر دو پاس متوالی. در عمل حداقل دمای بين پاسی اغلب برابر است با دمای پيشگرم قطعه٫ هرچند که طبق تعريف اين مورد الزامی نميباشد .

اهميت دمای بين پاسی :

اهميت دمای بين پاسی از نظر تاثير بر خواص مکانيکي و ميکروساختار قطعه٫ اگر بيشتر از اهميت دمای پيشگرم نباشد از آن کمتر هم نيست. بعنوان مثال استحکام تسليم و استحکام کششی فلز جوش تابعی از دمای بين پاسی ميباشند. مقادير بالای دمای بين پاسی باعث کاهش استحکام فلز جوش ميشود. علاوه بر اين دماهای بين پاسی بالا اغلب باعث بهبود خواص ضربه و تافنس جوش ميشود. هرچند که در صورت افزايش اين دما به بالاتر از ۲۶۰ درجه سانتيگراد اين اثر عکس خواهد شد .

حداکثر دمای بين پاسی :

هنگامی که دستيابی به خواص مکانيکی مشخصی در فلز جوش مد نظر باشد٫ کنترل حداکثر دمای بين پاسی اهميت ويژه ای مي یابد. درصورتيکه طراح حداقل استحکام را برای قطعه ای که ممکن است در اثر شرايط جوشکاری به دماهای بين پاسی بالايی برسد٫ مشخص کرده باشد٫ بايد حداکثر دمای بين پاسی نيز تعيين گردد. در غير اينصورت ممکن است استحکام جوش بشدت کاهش يابد .

کنترل حداکثر دمای بين پاسی همچنين در جوشکاری فولادهای کونچ و تمپر شده (مانند A514 ) نيز اهميت خاصی دارد. بدليل اينکه عمليات حرارتی خاصی روی اين فولادها اجرا شده است٫ دمای بين پاسی بايد در محدوده مجاز کنترل شود تا به خواص مکانيکی مورد نظر در فلز جوش و HAZ دست يابيم. البته کنترل حداکثر دمای بين پاسی در همه موارد الزامی نيست.

در مورد فلزات حساس٫ حداقل دمای بين پاسی بايد به حد کافی باشد تا از ايجاد ترک جلوگيری نمايد٫ در حاليکه حداکثر دمای بين پاسی نيز جهت دستيابی به خواص مکانيکی مناسب بايد کنترل شود. برای رسيدن به يک تعادل بين ايندو٫ پارامترهای زير نيز بايد مد نظر قرار گيرد: زمان بين اعمال پاسها٫ ضخامت فلز پايه٫ دمای پيشگرم٫ شرايط محيطی٫ خصوصيات انتقال حرارت و حرارت ورودی حين جوشکاری.

برای مثال جوشهايی با سطح مقطع کوچکتر طبيعتا دمای بين پاسی را افزايش ميدهند. بدين صورت که با ادامه عمليات جوشکاری دمای قطعه بدليل انتقال حرارت کمتر٫ بطور مداوم افزايش می يابد. بعنوان يک قانون کلی اگر سطح مقطع جوش کمتر از ۱۳۰ سانتيمتر مربع باشد٫ دمای بين پاسی در اثر اعمال هر پاس ( درصورت ثابت بودن سرعت عمليات ) افزايش مي یابد. در حاليکه اگر سطح مقطع بيشتر از۲۶۰ سانتيمتر مربع باشد٫ دمای بين پاسی در صورت عدم وجود منبع حرارتی ديگری٫ در خلال جوشکاری کاهش ميابد.

اندازه گيری و کنترل دمای بين پاسی:

يک روش پذيرفته شده برای کنترل دمای بين پاسی استفاده از دو شمع حرارتی يکی با دمای ذوبی برابر با حداقل دمای بين پاسی يا دمای پيشگرم و ديگری با دمای ذوبی برابر با حداکثر دمای بين پاسی ميباشد. جوشکار ابتدا ناحيه اتصال را گرم ميکند تا زمانی که شمع حرارتی اول ذوب شده و رسيدن به دمای پيشگرم را تاييد کند. پس از اينکه قطعه به دمای پيشگرم رسيد پاس اول اجرا ميشود. درست قبل از اعمال پاس دوم ( و پاسهای بعدی) حداقل و حداکثر دمای بين پاسی توسط شمعهای حرارتی در محلهای مناسب کنترل ميشود. بدين صورت که شمع اولی (با دمای ذوب کمتر) بايد ذوب شود (نشاندهنده رسيدن به حداقل دمای بين پاسی) در حاليکه شمع دوم ( با دمای ذوب بيشتر) نبايد ذوب شود ( نشاندهنده عدم عبور دمای بين پاسی از حداکثر تعيين شده). اگر شمع حرارتی مربوط به دمای ذوب کمتر ذوب نشود بايد حرارت بيشتری به قطعه اعمال گردد و درصورتيکه شمع حرارتی مربوط به دمای بيشتر ذوب شود بايد قطعه در هوای محيط به آهستگی سرد شود تا حدی که ديگر شمع دمای بالاتر ذوب نشده ولی شمع اولی ذوب شود. در اين هنگام ميتوان پاس بعدی را اعمال کرد.

محل اندازه گيری دمای بين پاسی:

محل اندازه گيری دمای بين پاسی در استانداردها مشخص شده است. بعنوان مثال در AWS D 1.1 وAWS D 1.5 چنين آمده که دمای بين پاسی بايد در فاصله ای حداقل برابر با ضخامت قطعه ضخيمتر ( اما نه کمتر از ۳ اينچ يا ۷۵ ميليمتر) در تمامی جهات از نقطه جوشکاری٫ اندازه گيری شود. اين حالت برای اندازه گيری حداقل دمای بين پاسی قابل درک است. اما وقتی کنترل حداکثر دمای بين پاسی نيز ضروری باشد٫ دمای ناحيه مجاور جوش ممکن است بسيار بالاتر از حد مشخص شده باشد. در اين حالت بهتر است دما در فاصله يک اينچی از کناره گرده جوش ( Weld Toe ) اندازه گيری شود. در موارد ديگری نيز صنايع خاص دستورالعملهای مخصوص به خود را دارند. بعنوان مثال در صنايع کشتی سازی٫ دمای بين پاسی معمولا در فاصله يک اينچی از کناره گرده جوش و در ۳۰۰ ميليمتر اول از نقطه آغاز جوشکاری اندازه گيری ميشود. در اين حالت خاص پيشگرم از طرف مقابل محل اندازه گيری اعمال ميشود تا از پيشگرم شده کامل ضخامت قطعه اطمينان حاصل شود.

نظرات ديگری نيز در مورد محل اندازه گيری دمای بين پاسی وجود دارد که بيشتر تجربی هستند. در مجموع همان فصله يک اينچی از کناره گرده جوش روش مناسبی بنظر ميرسد.

سوال: ویژگی الکترودهای 6010 کدامند؟

جواب: این الکترودها جزء الکترودهای سلولزی می باشند ، یعنی روپوش آنها حاوی ترکیبات کربن و هیدروژن است که در حین جوش به صورت CO و CO2 و H2O تولید گاز محافظ روی حوضچه مذاب می کنند . حرارت تولیدی ناشی از احتراق مواد سلولزی و تولید گاز بالا است ، بنابراین این نوع الکترودها ، ایجاد عمق نفوذ زیاد در حوضچه مذاب میکنند .

اين الكترود برای جوشکاری مستقیم قطب معکوس ( الکترود مثبت ) به کار برده می شود . این الکترودها برای جوشهای عمودی و سقفی و همچنین برای بعضی کاربردهای ورق های نازک فلزی در هر حالت مناسب ترین هستند این الکترود جوش با نفوذ عمیق می دهد .

الکترودهای E6010 تمایل به ایجاد بریدگی کناره جوش (Under Cut) دارند که در صورت وقوع این پدیده، بایستی شدت جریان جوشکاری یا آمپر کاهش داده شود .

بیشتر الکترودهای E6010 امروزه برای فولاد نرم مصرف می شوند گرچه می توانند روی ورقهای گالوانیزه نیز جوش زیبا بدهند.

الکترود E6010 بدلیل قابلیت نرمی خوب فلز جوش و نفوذ عمیق برای خالجوش زنی موقت اتصالات جوش شونده، عالی است.

الکترود E6010 دارای روپوش سلولوزی است و نیاز به مقدار معینی رطوبت ( حدود 3%) در رپوش دارد تا نتایج رضایت بخش بدهد .این الکترود اگر زیاد خشک شود مواد آلی موجود در آن می سوزد، ولتاژ قوس پایین آمده و جوش نامرغوب می شود . نگهداری این الکترود در درجه حرارت محیط کافی است ولی بایستی از باران، آب، روغن و سایر آلودگی ها حفظ شود .

سوال: ویژگی الکترودهای 6013 کدامند؟

جواب: پوشش عمده در این الکترودها رُتیل (اکسید تیتانیوم) می باشد . در این حالت به جای ایجاد گاز محافظ ، یک سرباره محافظ تشکیل می شود . در E6013 به علت استفاده از ترکیبات پتاسیمی ، پایداری قوس بیشتر شده و در نتیجه در جوش های چند پاسی ، عیب به دام افتادن سرباره از بین می رود . اين الكترود برای جوشکاری در تمام حالات با جریان متناوب یا جریان مستقیم اتصال مستقیم یا معکوس طراحی شده است . الکترودهای E6013حداقل پاشیدگی را ایجاد کرده و کمترین بریدگی کناره را بوجود میآورند .

الکترود E6013 برای کارکردن با آمپر کمتر خیلی خوب هستند . هرچه آمپر کمتر باشد ورودی حرارت کمتر است و فلز مبنا پیچیدگی کمتری پیدا می کند. از اینرو الکترودهای E6013 برای جوشکاری فلزات نازک برازنده هستند.

در حقیقت الکترودهای E6013 در مواقعی که جوش فولاد کربنی با کیفیت بالا مورد نظر است و جوش با پرتونگاری بازرسی می گردد ، مورد استفاده قرار می گیرند .

الکترود E6013 برای جوشکاری اتصالی فولادهای معمولی ساختمانی، مخزن سازی، کشتی سازی و لوله مناسب میباشد. پوشش این نوع الکترود نیز اگر قبل از مصرف در دمای oC 160-150 به مدت یک ساعت خشک شود بهتر است ( اختیاری )

سوال: ویژگی های الکترود 7018 کدامند؟

جواب: اين الکترود پرمصرف ترین الکترود کم هیدروژن است . الکترود E7018 از نوع کم هیدروژن بوده، برای جوش کاری در همه حالتها با جریان متناوب یا جریان مستقیم قطب معکوس ( الکترود مثبت ) مناسب است و 25 تا 40 درصد پودر آهن در روپوش دارد .

تمام ویژگیهای مطلوب الکترود کم هیدروژن از جمله تولید جوشهای سالم روی فولادهای « سخت جوش » پر گوگرد و پر کربن را دارد . کاربرد اصلی این الکترود برای جوشهای فولادهای کم آلیاژ با مقاومت زیاد (HSLA) با همان محدوده مقاومتی می باشد .

ویژگی الکترودهای E7018 جوش صاف ، قوس آرام، نفوذ کم ( به داخل فلز مبنا) پاشش خیلی کم و سرعت جوشکاری زیاد است. برای الکترود E7018 قوس کوتاه لازم است .

اگر قرار باشد فقط 2 نوع الکترود فولادی انتخاب شود شاید بتوان گفت یکی E6010 و دیگری E7018 است .

شدت جریان جوشکاری الکترودهای E7018 قدری بالاتر از شدت جریان جوشکاری الکترودهای E6010 با همان اندازه است .

الکترود E7018 دارای روپوش از جنس قلیایی است، میزان هیدروژن روپوش این الکترود باید کنترل شود لذا بایستی قبل از مصرف کاملاً خشک شود .خشک کردن در درجه حرارتی در حدود 300 تا 3500درجه سانتیگراد برای مدت 2 ساعت توصیه می شود . الکترود قلیایی وقتی از خشک کن بزرگ کارگاه (Oven) برداشته شود، بایستی آنرا در گرمکن سیار که دارای دمای 100-1200درجه سانتیگراد قرار دهند و گرم کن نیز به هنگام مصرف روشن باشد.

سوال: ویژگی های الکترود 7024 کدامند؟

جواب: الكترود روتايلي پودرآهن دار با نرخ جايگزيني زیاد كه براي پر كردن شيار هاي بزرگ و جوشكاري سازه هاي سنگين فلزي كاربرد دارد. جوشكاري با اين الكترود بسيار آسان بوده و پاشش كم و جدا شدن آسان سرباره و زيبايي گرده جوش از ويژگيهاي آن مي باشد. الکترود 7024 به قطر 5 با یک پاس در طول مشخص، جوشی برابر 3پاس 7018 با قطر 4 با کیفیتی بسیار بالا تر به جا میگذارد. الکترود 7024 الکترود ( Drag ) است یعنی کشیدنی بدین معنا که جوشکار نیازی به دقت و حفظ فاصله قوس را ندارد و تنها زاویه کار و زاویه نسبت به محور جوش را میبایست رعایت کرد .به دلیل حوضچه مذاب بزرگ، جوشکاری با آن صرفا" در وضعیت های تخت و افقی امکان پذیر است.

جواب : طبقه بندي الكترودهاي جوشكاري بر اساس استانداردهاي EN . DIN . BS . AWS ، استاندارد ملي ايران 871 و .... در كشورهاي مختلف مرسوم است ولي از آنجا كه در صنايع ايران استانداردهاي AWS آمريكا و DIN آلمان بيشتر شناخته شده تر هستند و صنايع ايران از اين دو و استاندارد ملي ايران بيشتر استفاده مي كنند مبناي طبقه بندي الكترودهاي جوشكاري در بين توليد كنندگان الكترود گرديده است و معمولاً در كتابچه هاي راهنماي توليد كنندگان الكترود جوشكاري ديده مي شود كه براي هر الكترود جوشكاري ( مثلاً E6010 ) معادل آن در استانداردهاي مختلف ذكر مي شود .

سؤال : آيا روش ساده اي براي كنترل سلامت روكش الكترود جوشكاري وجود دارد ؟

جواب : از نظر ظاهري الكترود جوشكاري بايد داراي روكش صاف و يكدست بوده و عاري از هر گونه ترك طولي و عرضي ، عدم پريدگي روكش در جاهاي مختلف ، عدم آغشته بودن به مواد روغني و چربي و رنگ ، عدم وجود خمير اضافي، لهيدگي ويا حفرات ريز و درشت در جاهاي مختلف روكش باشد كه همه اين موارد به صورت چشمي قابل رؤيت هستند و از نظر استحكام روكش ، اگر الكترود جوشكاري از ارتفاع يك متري بر روي پليت فلزي رهاشود نبايد روكش الكترود دچار مشكل گردد .

سؤال: آمپر جوشكاري در جوشكاري الكترودها تا چه حد مهم است و مبناي انتخاب آمپر مناسب چيست ؟

جواب : معمولاً جريان برق متناسب با قطر الكترود مصرفي و شرايط جوشكاري تنظيم مي شود . هر چه قطر الكترود بيشتر باشد جريان مصرفي بيشتر است . هميشه بايستي به ميزان آمپري كه سازنده الكترود توصيه كرده است توجه گردد ولي اگر جدول آمپر در دسترس نباشد مي توان طبق قاعده كلي گفت : عدد آمپر با عدد قطر برحسب هزارم اينچ تقريباً برابر است براي مثال الكترود به قطر 3.25 ميلي متر كه معادل يك هشتم اينچ (0.125 اينچ ) است با 125 آمپر خوب كار مي كند. (البته برای جوشکاری نفوذی می توان قطر الکترود را به توان 2 رساند و ضرب در 16 کرد!) تنظيم نا مناسب آمپر جوشكاري مشكلات زيادي را در جوشكاري و نهايتاً كيفيت جوش ايجاد مي كند كه به برخي از آنها اشاره مي شود:

الف - اگر آمپر پايين تر ازحد لازم باشد :

جوشكاري با سختي انجام مي گيرد ، احتمال چسبيدن نوك الكترود به قطعه كار زياد شده ، وجوش حاصله داراي گرده ( ارتفاع ) زياد خواهد بود و سطح جوش صاف و يكدست نخواهد بود .

ب - اگر آمپر جوشكاري خيلي بيشتر از حد لازم باشد :

1 - شدت سوختن الكترود زياد بوده و روكش نيمه دوم الكترود مي سوزد و سرخ مي شود و كيفيت لازم براي جوشكاري را نخواهد داشت .

2 - پاشش خيلي زياد مي شود .

3 - سرباره (گل جوش ) چسبنده تر مي شود .

4 - جوش حاصله از گرده مناسبي بر خوردار نيست و استحكام جوش به اين ترتيب به شدت افت مي كند .

5 - منگنز جوش مي سوزد و احتمال ترك خوردن جوش زياد مي شود .

6 - به نظر مي رسد دود جوشكاري زياد شده است .

لازم به ذكر است معمولاً جوشكاران به خاطر بالابردن سرعت جوشكاري ، از آمپر بالاتر از حد مورد نياز استفاده مي كنند . ولي غافل هستند كه با اين كار چه مشكلاتي براي جوش ايجاد مي شود .

سؤال : آيا پيشگرم كردن الكترود جوشكاري قبل از جوشكاري نياز است ؟ چگونه مي توان تشخيص داد كه الكترود بايد پيشگرم شود ؟

جواب : پيشگرم كردن الكترود هاي جوشكاري قبل از جوشكاري معمولاً بجز براي الكترودهاي قليايي مورد نياز نيست مگر آنكه الكترود به دلايل مختلف جذب رطوبت كرده باشد . كه تشخيص آن خيلي راحت نيست ولي معمولاً الكترودي كه رطوبت زياد جذب كرده باشد شوره هايي بر روي روكش آن ديده مي شود و يا در هنگام جوشكاري داراي پاشش زياد است . معمولاً اگر در جوشكاري يك شاخه الكترود ، مقدار پاشش ها در نيمه اول با نيمه دوم الكترود متفاوت باشد نشان مي دهد كه الكترود رطوبت جذب كرده است در اين حالت پشت سرباره حاصل از جوشكاري نيز تقريباً متفاوت است يعني در نيمه اول به دليل وجود رطوبت و خروج گازها از جوش پشت سرباره متخلخل تر از سرباره نيمه دوم الكترود خواهد بود . در هر صورت بامشكوك شدن به جذب رطوبت در روكش الكترود بهتر است الكترود قبل از جوشكاري پيشگرم شود .

الكترودهاي قليايي ( مثل E7018) حتماً قبل از جوشكاري بايد پيشگرم شوند كه معمولاً سازندگان الكترود شرايط و نحوه پيشگرم آن را بر روي بسته ها قيد نموده اند

سؤال : دلايل ايجاد ترك در جوش چيست و چگونه مي توان از ايجاد ترك بعد از جوشكاري جلوگيري كرد ؟

جواب : ترك خوردن جوش در حين جوشكاري و يا بعد از آن به دلايل زيادي مي تواند صورت گيرد كه در زير به برخي از آنها اشاره مي شود :

1 - عدم تطابق آناليز فلز پايه با الكترود مصرفي : در بعضي موارد ديده شده كه آناليز فلز پايه جوشكاري شده داراي عناصري مثل كربن ، گوگرد و فسفر بالا مي باشد و الكترود انتخابي مناسب نبوده مثلاً از E6013 در جوشكاري آن استفاده شده است . لذا بايد دقت شود با توجه به آناليز شيميايي و خواص مكانيكي فلز پايه نوع و سايز الكترود مصرفي انتخاب شود .

2 - عدم تطابق ضخامت فلز پايه با نوع و سايز الكترود مصرفي : براي مثال براي جوشكاري دو قطعه باضخامت 10mm اگر از الكترود سايز 2.5mm استفاده شود احتمال ترك خوردن جوش خيلي بالا مي رود .

3 - شدت جريان نا مناسب در جوشكاري : آمپر نامناسب ، مخصوصاً استفاده از آمپر خيلي زياد در جوشكاري به دليل سوختن عناصر آلياژي جوش ، كيفيت را به شدت پايين آورده و عامل مهمي در ترك خوردن جوش مي باشد .

4 - عدم مهارت جوشكار در ايجاد جوش صاف و يكدست .

5 - شرايط كار : عدم تميزي قطعه ( آغشتگي به رنگ ،روغن ، گريس و .... ) بر روي كيفيت جوش تاثير گذاشته و كيفيت و استحكام آن رابه شدت كاهش مي دهد .

6 - جوشكاري در شرايط نا مساعد : جوشكاري در شرايط هواي باراني و يا باد شديد و يا در هواي بسيار سرد و عدم پيشگرم قطعه كار باعث مي شود جوش حاصله كيفيت و استحكام مناسب را نداشته باشد .

7 - استفاده از الكترود جوشكاري نا مرغوب ( الكترودهاي مشكل دار از نظر آناليز شيميايي جوش ، الكترودهاي خيس و ....)

8 - ترك هيدروژني : هيدروژن نفوذي با تنش هاي پسماند كه در حين جوشكاري ايجاد مي شوند تركيب شده و در فولادهاي حساس به ترك (معمولاً فولادهاي پر كربن ) ممكن است منجر به ترك در ساعات و يا روزهاي پس از اتمام فر آيند جوشكاري شود . در اين گونه موارد استفاده از اقلام مصرفي كم هيدروژن ( الكترودهاي قليايي مثل E7018 ) پيشنهاد مي شود . علاوه بر آن رعايت دستورالعمل هاي پيش گرم ، دماي بين پاسي و عمليات حرارتي بعد از جوشكاري از عوامل بسيار مؤثر در كنترل ترك هيدروژني مي باشند .

سؤال : پيشگرم قطعه كار قبل از جوشكاري در چه مواقعي نياز است؟

جواب : ترك خوردن جوش در حين جوشكاري و يا بعد از آن به دلايل زيادي مي تواند صورت گيرد كه در زير به برخي از آنها اشاره مي شودجواب : پيشگرم قطعه كار منجر به كاهش سرعت سرد شدن در ناحيه جوش و ناحيه تحت تاثير جوش مي شود پارامترهاي مؤثر در تعيين دماي پيشگرم را مي توان ضخامت قطعه كار ، استحكام جوش ، مقدار عناصر آلياژي جوش و ميزان هيدروژن فلز جوش عنوان كرد . علاوه بر موارد فوق الذكر پيشگرم قطعه كار قبل از جوشكاري در شرايطي كه قطعه كار خيس ، آغشته به رنگ و روغن و چربي و ... باشد نياز است . پيشگرم قطعه كار عمدتاً با مشعل هاي حرارتي و يا المنت هاي الكتريكي انجام مي شود .

سؤال : تاريخ انقضاء مصرف براي الكترود جوشكاري چگونه تعيين مي شود ؟

جواب : براي الكترود جوشكاري اگر شرايط نگهداري و انبارداري مطابق با استانداردهاي تعريف شده باشد فاسد شدن الكترود و تاريخ انقضاء مصرف بي معني است ولي اگر جذب رطوبت در روكش صورت گيرد روكش الكترود به مرور زمان خاصيت خود را از دست داده و كيفيت جوش مناسبي بعد از جوشكاري ارائه نخواهد داد . البته در صورت جذب رطوبت توسط روكش الكترود ، پيشگرم كردن الكترود تا حدود زيادي مشكلات را حل مي كند .

سوال : دمای بین پاسی چیست؟

جواب: دمای بين پاسی عبارتست از دمای قطعه در ناحيه جوشکاری درست قبل از اعمال پاس دوم و يا بين هر دو پاس متوالی. در عمل حداقل دمای بين پاسی اغلب برابر است با دمای پيشگرم قطعه٫ هرچند که طبق تعريف اين مورد الزامی نميباشد .

اهميت دمای بين پاسی :

اهميت دمای بين پاسی از نظر تاثير بر خواص مکانيکي و ميکروساختار قطعه٫ اگر بيشتر از اهميت دمای پيشگرم نباشد از آن کمتر هم نيست. بعنوان مثال استحکام تسليم و استحکام کششی فلز جوش تابعی از دمای بين پاسی ميباشند. مقادير بالای دمای بين پاسی باعث کاهش استحکام فلز جوش ميشود. علاوه بر اين دماهای بين پاسی بالا اغلب باعث بهبود خواص ضربه و تافنس جوش ميشود. هرچند که در صورت افزايش اين دما به بالاتر از ۲۶۰ درجه سانتيگراد اين اثر عکس خواهد شد .

حداکثر دمای بين پاسی :

هنگامی که دستيابی به خواص مکانيکی مشخصی در فلز جوش مد نظر باشد٫ کنترل حداکثر دمای بين پاسی اهميت ويژه ای مي یابد. درصورتيکه طراح حداقل استحکام را برای قطعه ای که ممکن است در اثر شرايط جوشکاری به دماهای بين پاسی بالايی برسد٫ مشخص کرده باشد٫ بايد حداکثر دمای بين پاسی نيز تعيين گردد. در غير اينصورت ممکن است استحکام جوش بشدت کاهش يابد .

کنترل حداکثر دمای بين پاسی همچنين در جوشکاری فولادهای کونچ و تمپر شده (مانند A514 ) نيز اهميت خاصی دارد. بدليل اينکه عمليات حرارتی خاصی روی اين فولادها اجرا شده است٫ دمای بين پاسی بايد در محدوده مجاز کنترل شود تا به خواص مکانيکی مورد نظر در فلز جوش و HAZ دست يابيم. البته کنترل حداکثر دمای بين پاسی در همه موارد الزامی نيست.

در مورد فلزات حساس٫ حداقل دمای بين پاسی بايد به حد کافی باشد تا از ايجاد ترک جلوگيری نمايد٫ در حاليکه حداکثر دمای بين پاسی نيز جهت دستيابی به خواص مکانيکی مناسب بايد کنترل شود. برای رسيدن به يک تعادل بين ايندو٫ پارامترهای زير نيز بايد مد نظر قرار گيرد: زمان بين اعمال پاسها٫ ضخامت فلز پايه٫ دمای پيشگرم٫ شرايط محيطی٫ خصوصيات انتقال حرارت و حرارت ورودی حين جوشکاری.

برای مثال جوشهايی با سطح مقطع کوچکتر طبيعتا دمای بين پاسی را افزايش ميدهند. بدين صورت که با ادامه عمليات جوشکاری دمای قطعه بدليل انتقال حرارت کمتر٫ بطور مداوم افزايش می يابد. بعنوان يک قانون کلی اگر سطح مقطع جوش کمتر از ۱۳۰ سانتيمتر مربع باشد٫ دمای بين پاسی در اثر اعمال هر پاس ( درصورت ثابت بودن سرعت عمليات ) افزايش مي یابد. در حاليکه اگر سطح مقطع بيشتر از۲۶۰ سانتيمتر مربع باشد٫ دمای بين پاسی در صورت عدم وجود منبع حرارتی ديگری٫ در خلال جوشکاری کاهش ميابد.

اندازه گيری و کنترل دمای بين پاسی:

يک روش پذيرفته شده برای کنترل دمای بين پاسی استفاده از دو شمع حرارتی يکی با دمای ذوبی برابر با حداقل دمای بين پاسی يا دمای پيشگرم و ديگری با دمای ذوبی برابر با حداکثر دمای بين پاسی ميباشد. جوشکار ابتدا ناحيه اتصال را گرم ميکند تا زمانی که شمع حرارتی اول ذوب شده و رسيدن به دمای پيشگرم را تاييد کند. پس از اينکه قطعه به دمای پيشگرم رسيد پاس اول اجرا ميشود. درست قبل از اعمال پاس دوم ( و پاسهای بعدی) حداقل و حداکثر دمای بين پاسی توسط شمعهای حرارتی در محلهای مناسب کنترل ميشود. بدين صورت که شمع اولی (با دمای ذوب کمتر) بايد ذوب شود (نشاندهنده رسيدن به حداقل دمای بين پاسی) در حاليکه شمع دوم ( با دمای ذوب بيشتر) نبايد ذوب شود ( نشاندهنده عدم عبور دمای بين پاسی از حداکثر تعيين شده). اگر شمع حرارتی مربوط به دمای ذوب کمتر ذوب نشود بايد حرارت بيشتری به قطعه اعمال گردد و درصورتيکه شمع حرارتی مربوط به دمای بيشتر ذوب شود بايد قطعه در هوای محيط به آهستگی سرد شود تا حدی که ديگر شمع دمای بالاتر ذوب نشده ولی شمع اولی ذوب شود. در اين هنگام ميتوان پاس بعدی را اعمال کرد.

محل اندازه گيری دمای بين پاسی:

محل اندازه گيری دمای بين پاسی در استانداردها مشخص شده است. بعنوان مثال در AWS D 1.1 وAWS D 1.5 چنين آمده که دمای بين پاسی بايد در فاصله ای حداقل برابر با ضخامت قطعه ضخيمتر ( اما نه کمتر از ۳ اينچ يا ۷۵ ميليمتر) در تمامی جهات از نقطه جوشکاری٫ اندازه گيری شود. اين حالت برای اندازه گيری حداقل دمای بين پاسی قابل درک است. اما وقتی کنترل حداکثر دمای بين پاسی نيز ضروری باشد٫ دمای ناحيه مجاور جوش ممکن است بسيار بالاتر از حد مشخص شده باشد. در اين حالت بهتر است دما در فاصله يک اينچی از کناره گرده جوش ( Weld Toe ) اندازه گيری شود. در موارد ديگری نيز صنايع خاص دستورالعملهای مخصوص به خود را دارند. بعنوان مثال در صنايع کشتی سازی٫ دمای بين پاسی معمولا در فاصله يک اينچی از کناره گرده جوش و در ۳۰۰ ميليمتر اول از نقطه آغاز جوشکاری اندازه گيری ميشود. در اين حالت خاص پيشگرم از طرف مقابل محل اندازه گيری اعمال ميشود تا از پيشگرم شده کامل ضخامت قطعه اطمينان حاصل شود.

نظرات ديگری نيز در مورد محل اندازه گيری دمای بين پاسی وجود دارد که بيشتر تجربی هستند. در مجموع همان فصله يک اينچی از کناره گرده جوش روش مناسبی بنظر ميرسد.

سوال: ویژگی الکترودهای 6010 کدامند؟

جواب: این الکترودها جزء الکترودهای سلولزی می باشند ، یعنی روپوش آنها حاوی ترکیبات کربن و هیدروژن است که در حین جوش به صورت CO و CO2 و H2O تولید گاز محافظ روی حوضچه مذاب می کنند . حرارت تولیدی ناشی از احتراق مواد سلولزی و تولید گاز بالا است ، بنابراین این نوع الکترودها ، ایجاد عمق نفوذ زیاد در حوضچه مذاب میکنند .

اين الكترود برای جوشکاری مستقیم قطب معکوس ( الکترود مثبت ) به کار برده می شود . این الکترودها برای جوشهای عمودی و سقفی و همچنین برای بعضی کاربردهای ورق های نازک فلزی در هر حالت مناسب ترین هستند این الکترود جوش با نفوذ عمیق می دهد .

الکترودهای E6010 تمایل به ایجاد بریدگی کناره جوش (Under Cut) دارند که در صورت وقوع این پدیده، بایستی شدت جریان جوشکاری یا آمپر کاهش داده شود .

بیشتر الکترودهای E6010 امروزه برای فولاد نرم مصرف می شوند گرچه می توانند روی ورقهای گالوانیزه نیز جوش زیبا بدهند.

الکترود E6010 بدلیل قابلیت نرمی خوب فلز جوش و نفوذ عمیق برای خالجوش زنی موقت اتصالات جوش شونده، عالی است.

الکترود E6010 دارای روپوش سلولوزی است و نیاز به مقدار معینی رطوبت ( حدود 3%) در رپوش دارد تا نتایج رضایت بخش بدهد .این الکترود اگر زیاد خشک شود مواد آلی موجود در آن می سوزد، ولتاژ قوس پایین آمده و جوش نامرغوب می شود . نگهداری این الکترود در درجه حرارت محیط کافی است ولی بایستی از باران، آب، روغن و سایر آلودگی ها حفظ شود .

سوال: ویژگی الکترودهای 6013 کدامند؟

جواب: پوشش عمده در این الکترودها رُتیل (اکسید تیتانیوم) می باشد . در این حالت به جای ایجاد گاز محافظ ، یک سرباره محافظ تشکیل می شود . در E6013 به علت استفاده از ترکیبات پتاسیمی ، پایداری قوس بیشتر شده و در نتیجه در جوش های چند پاسی ، عیب به دام افتادن سرباره از بین می رود . اين الكترود برای جوشکاری در تمام حالات با جریان متناوب یا جریان مستقیم اتصال مستقیم یا معکوس طراحی شده است . الکترودهای E6013حداقل پاشیدگی را ایجاد کرده و کمترین بریدگی کناره را بوجود میآورند .

الکترود E6013 برای کارکردن با آمپر کمتر خیلی خوب هستند . هرچه آمپر کمتر باشد ورودی حرارت کمتر است و فلز مبنا پیچیدگی کمتری پیدا می کند. از اینرو الکترودهای E6013 برای جوشکاری فلزات نازک برازنده هستند.

در حقیقت الکترودهای E6013 در مواقعی که جوش فولاد کربنی با کیفیت بالا مورد نظر است و جوش با پرتونگاری بازرسی می گردد ، مورد استفاده قرار می گیرند .

الکترود E6013 برای جوشکاری اتصالی فولادهای معمولی ساختمانی، مخزن سازی، کشتی سازی و لوله مناسب میباشد. پوشش این نوع الکترود نیز اگر قبل از مصرف در دمای oC 160-150 به مدت یک ساعت خشک شود بهتر است ( اختیاری )

سوال: ویژگی های الکترود 7018 کدامند؟

جواب: اين الکترود پرمصرف ترین الکترود کم هیدروژن است . الکترود E7018 از نوع کم هیدروژن بوده، برای جوش کاری در همه حالتها با جریان متناوب یا جریان مستقیم قطب معکوس ( الکترود مثبت ) مناسب است و 25 تا 40 درصد پودر آهن در روپوش دارد .

تمام ویژگیهای مطلوب الکترود کم هیدروژن از جمله تولید جوشهای سالم روی فولادهای « سخت جوش » پر گوگرد و پر کربن را دارد . کاربرد اصلی این الکترود برای جوشهای فولادهای کم آلیاژ با مقاومت زیاد (HSLA) با همان محدوده مقاومتی می باشد .

ویژگی الکترودهای E7018 جوش صاف ، قوس آرام، نفوذ کم ( به داخل فلز مبنا) پاشش خیلی کم و سرعت جوشکاری زیاد است. برای الکترود E7018 قوس کوتاه لازم است .

اگر قرار باشد فقط 2 نوع الکترود فولادی انتخاب شود شاید بتوان گفت یکی E6010 و دیگری E7018 است .

شدت جریان جوشکاری الکترودهای E7018 قدری بالاتر از شدت جریان جوشکاری الکترودهای E6010 با همان اندازه است .

الکترود E7018 دارای روپوش از جنس قلیایی است، میزان هیدروژن روپوش این الکترود باید کنترل شود لذا بایستی قبل از مصرف کاملاً خشک شود .خشک کردن در درجه حرارتی در حدود 300 تا 3500درجه سانتیگراد برای مدت 2 ساعت توصیه می شود . الکترود قلیایی وقتی از خشک کن بزرگ کارگاه (Oven) برداشته شود، بایستی آنرا در گرمکن سیار که دارای دمای 100-1200درجه سانتیگراد قرار دهند و گرم کن نیز به هنگام مصرف روشن باشد.

سوال: ویژگی های الکترود 7024 کدامند؟

جواب: الكترود روتايلي پودرآهن دار با نرخ جايگزيني زیاد كه براي پر كردن شيار هاي بزرگ و جوشكاري سازه هاي سنگين فلزي كاربرد دارد. جوشكاري با اين الكترود بسيار آسان بوده و پاشش كم و جدا شدن آسان سرباره و زيبايي گرده جوش از ويژگيهاي آن مي باشد. الکترود 7024 به قطر 5 با یک پاس در طول مشخص، جوشی برابر 3پاس 7018 با قطر 4 با کیفیتی بسیار بالا تر به جا میگذارد. الکترود 7024 الکترود ( Drag ) است یعنی کشیدنی بدین معنا که جوشکار نیازی به دقت و حفظ فاصله قوس را ندارد و تنها زاویه کار و زاویه نسبت به محور جوش را میبایست رعایت کرد .به دلیل حوضچه مذاب بزرگ، جوشکاری با آن صرفا" در وضعیت های تخت و افقی امکان پذیر است.

پايان متن

کليه حقوق الکترودبازار متعلق به فروشگاه کليني مي باشد.

کليه حقوق الکترودبازار متعلق به فروشگاه کليني مي باشد.